アルミニウム合金ダイカストの表面欠陥とその解決策 その1

要約: 鋳造合金ダイカストの表面欠陥の主な原因のまとめ: 低コスト化、コールド シャット、剥離、気泡、フライヤー、スラグ巻き込み、気孔率、ひずみ、高温割れ、高温脆性、くぼみ、膨張割れ、変形、粘膜、収縮空洞、割れ、漏れ、中間層、不純物、フローマーク、膨れ、割れ

の表面欠陥の主な原因のまとめ アルミ合金ダイカスト:

1.メタル圧力が低すぎる(射出率が低い);

2.金属圧力が高すぎます。

3. 第 XNUMX 段階の速度が低すぎます。

4. 第 XNUMX 段階の速度が高すぎます。

5. 第 XNUMX/第 XNUMX レベルの切り替えポイントが早すぎます。

6. 第 XNUMX レベルと第 XNUMX レベルの切り替えポイントが遅すぎます。

7. 減速度設定エラー。

8. 第 XNUMX 段階の速度が低すぎます。

9. 第 XNUMX 段階の速度が高すぎます。

10. 加圧が早すぎる。

11. 加圧が遅すぎます。

12. 加圧が低すぎます。

13. 加圧が高すぎます。

14. スプーンの注入重量が正しく設定されていません。

15.注入口が詰まっている。

16. 定量炉の流路が塞がれている。

17.投与炉のパイプの閉塞;

18. 設定時間が長すぎる/短すぎる;

19. クランピングマシン/ガイドポストが良くありません。

20. ジャッキ力が高すぎる。

21. 駆出遅延が短すぎる。

22. 駆出遅延が長すぎる。

23. クランプ力が低すぎる/機械のトン数が小さすぎる。

24. 運用サイクルが不定期です。

25.金型に水/水道管の漏れがあります。

26. 加熱冷却装置から油が漏れる。

27. パンチ潤滑油が多すぎる。

28. パンチの潤滑剤が不足している/パンチが固着している。

29. 金型が冷たすぎる。

30. 金型が熱すぎる。

31.カビのスプレーが多すぎます。

32.カビのスプレーが不十分です。

33. 間違った金型スプレー タイプ。

34. 離型剤の濃度が低すぎる。

35.金型表面の汚れ/金属の付着;

36.真空漏れ;

37. バキュームを開くのが早すぎる/遅すぎる。

38. 排気ダクトおよび/またはオーバーフロー ポートの故障。

39. 金型/射出シリンダーの表面研磨が不十分。

40. 不十分なドラフト サーフェスの傾斜またはサイド コンケーブ。

41. ゲートとランナーのデザインが悪い。

42.加熱点と冷却点の熱伝導制御が不十分。

43. 鋳物の幾何学的形状を形成するのは困難です。

44. 金属が熱すぎる/冷たすぎる。

45.金属が汚染されているか、汚れています。

46. 金属の仕様が正しくありません。

47. 炉内の溶融材料にスカムがあります。

ダイカストの欠陥解析

1、 充填不足

主な特徴: 金属が金型キャビティに充填される前に冷却固化しているか、取鍋ですくった金属の重量が不十分です。

考えられる原因:

1.金属圧力が低すぎる; 3. 第 6 段階の速度が低すぎる (射出シリンダー内の金属の冷却が速すぎる)。 7. 第 8 レベルと第 14 レベルの切り替えポイントが遅すぎます。 15. 減速度設定エラー。 16. 第 17 段階の速度が低すぎます。 24. スプーンの注入重量が正しく設定されていません。 28.注入口が詰まっている。 29. 定量炉の流路が塞がれている。 31.投与炉のパイプの閉塞; 36. 運用サイクルが不定期です。 37. パンチ/スタック パンチの潤滑油が少なすぎます。 38. 金型が冷たすぎる。 41.カビのスプレーが多すぎます。 42.真空漏れ; 43. バキュームを開くのが早すぎる/遅すぎる。 44. 排気ダクトおよび/またはオーバーフロー ポートの故障。 46. 内側のゲートとランナーの設計が不十分です (金型の部分が冷たすぎる可能性があります)。 XNUMX. 加熱点と冷却点の熱伝導制御 XNUMX. 鋳物の形状を成形することは困難です。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属の仕様が正しくありません。

2、コールドシャット

主な特徴: 液体金属の XNUMX つの流れが出会うと、界面が凝縮します。

考えられる原因: 1. 金属圧力が低すぎる。 3. 第 6 段階の速度が低すぎます。 3. 第 6 ステージと第 7 ステージの切り替えポイントが遅すぎる (8、14: ランナーとキャビティで金属が熱を失いすぎる可能性がある)。 15. 減速度設定エラー。 16. 第 14 段階の速度が低すぎます。 15. スプーンの注入重量が正しく設定されていません。 16.注入口が詰まっている。 24. 恒重炉の流路の閉塞 (28、29、31: 予備充填を使用する場合、金属が多すぎると、第 36 ステージと第 37 ステージの切り替え点が遅すぎて、金属が冷たすぎる可能性があります。第二段階の前); 38. 運用サイクルが不定期です。 36. パンチの潤滑剤が不足している/パンチが固着している。 37. 金型が冷たすぎる。 38.カビのスプレーが多すぎます。 41.真空漏れ; 42. バキュームを開くのが早すぎる/遅すぎる。 44. 排気通路および/またはオーバーフロー ポートの故障 (46、XNUMX、XNUMX: 充填モードに影響する可能性があります); XNUMX. インゲートとランナーのデザインが悪い:; XNUMX.加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属の仕様が正しくありません。

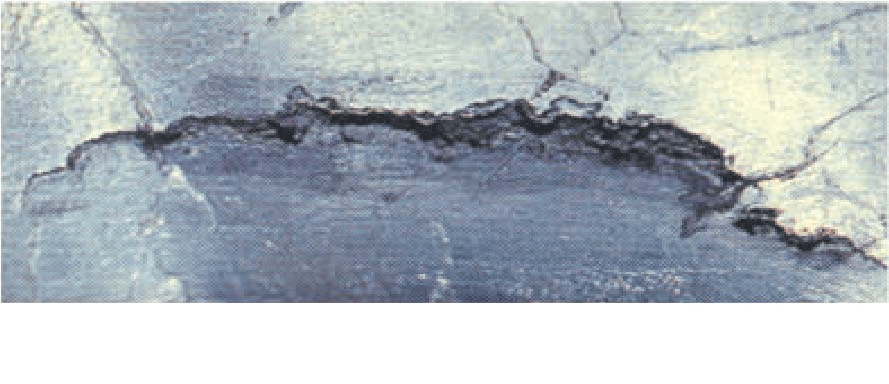

3、ピーリング

主な特徴: 射出終点の制御が不十分であるか、ゲートとランナーの設計が不十分であると、金属の剥離や酸化膜が発生する可能性があります。

考えられる原因: 2. 金属の圧力が高すぎる (キャビティが充填されると、 モールド 膨張により、鋳造表面に剥離が生じる可能性があります)。 3. 第 4 段階の速度が低すぎます。 5. 第 6 段階の速度が高すぎます。 10. 第 13/第 14 レベルの切り替えポイントが早すぎます。 15. 第 16 段階と第 17 段階の切り替え点が遅すぎる (事前充填中に酸化物層が形成される可能性がある)。 23. 加圧が早すぎる。 28. 加圧が高すぎます。 41. スプーンの注入重量が正しく設定されていません。 47.注入口が詰まっている。 XNUMX. 定量炉の流路が塞がれている。 XNUMX.投与炉のパイプの閉塞; XNUMX.型締力が低すぎる/機械のトン数が小さすぎる(キャビティが充填された後、力を加えて金型を開くために送り続けます)。 XNUMX. パンチ/スタック パンチの潤滑剤が少なすぎる (キャビティの不連続または不均一な充填)。 XNUMX. インゲートとランナーの設計が悪い (ランナーの設計が悪いと、キャビティ充填中に層間剥離が発生する可能性があります)。 XNUMX. 炉内の溶融材料にスカムがあります。

4、ふくれ

主な特徴:金型を開くと、加圧されたガスの膨張により、鋳物に包まれたガスが鋳物の弱い肌に向かって膨らみます。

考えられる原因: 3. 第 4 段階の速度が遅すぎる。 3. 第 4 段階の速度が高すぎる (5、6: 第 14 段階の速度が間違っていると、金属に空気が入る可能性があります)。 15. 第 16/第 18 レベルの切り替えポイントが早すぎます。 21. 第 28 レベルと第 30 レベルの切り替えポイントが遅すぎます。 36. スプーンの注入重量が正しく設定されていません。 37.注入口が詰まっている。 38. 定量炉の流路が塞がれている。 39. 設定時間が長すぎる/短すぎる; 41. 駆出遅延が短すぎる。 42. パンチ/スタック パンチの潤滑油が少なすぎる (スタック パンチは、最初の段階で空気の巻き込みを引き起こしたり、キャビティ充填中に速度が変化したりする可能性があります)。 44. 金型が熱すぎる。 XNUMX.真空漏れ; XNUMX. バキュームを開くのが早すぎる/遅すぎる。 XNUMX. 排気ダクトおよび/またはオーバーフロー ポートの故障。 XNUMX. 金型/射出シリンダーの表面仕上げが悪い (損傷した射出シリンダーは空気源になる可能性があります)。 XNUMX. ゲートとランナーのデザインが悪い。 XNUMX.加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 金属が熱すぎる/冷たすぎる。

5、フラッシュ

主な特徴: キャビティ充填の最後に、鋳造表面の投影領域に作用する金属圧力 (圧力計で示される) が高すぎ、パーティング面に伝達される力が型締力よりも大きくなります。金型を開き、金属を強制的に流出させます。

考えられる原因: 2. 金属圧力が高すぎる (P-Q2 曲線の操作ウィンドウをチェックして、圧力と投影面積が高すぎないことを確認します)。 7. 減速度設定エラー。 9. 第 10 段階の速度が高すぎる (通常、第 13 段階の速度の変化は金属圧力に影響します)。 19. 加圧が早すぎる。 23. 加圧が高すぎます。 25. クランピングマシン/ガイドポストが良くありません。 31. 型締力が低すぎる/機械のトン数が小さすぎる (プル ロッドが即座に損傷したり、金型ベース プレートに亀裂が突然発生する可能性があります)。 35. 金型に水漏れ/水道管漏れがある (同様の理由で突然バリが発生する; キャビティ表面の水が蒸気になり、重大なバリを引き起こす可能性がある); 39. 金型コーティングが多すぎる (キャビティ表面の水が蒸気になり、深刻なばりを引き起こす可能性があります)。 41.金型表面の汚れ/金属の付着; 44.金型/射出カートリッジの表面研磨が不十分です(金型の構造と研磨が悪いと、金型がしっかりと閉じない場合があります)。 XNUMX. ゲートとランナーのデザインが悪い。 XNUMX. 金属が熱すぎる/冷たすぎる (金属が非常に熱くなっていると、金型にバリが発生する可能性が高くなります)。

6、冷たい破片

主な特徴: 金属は射出シリンダー内で過度に冷却され、結果として生じたチル層の破片が金型キャビティに射出されます。 これらの破片は、鋳肌を目で見ることができます。

考えられる原因: 3. 第 8 段階の速度が遅すぎる (金属充填率が低すぎると、圧力射出シリンダー内の冷却層の破片の生成が増加する可能性があります)。 15. 第 16 段階の速度が低すぎます。 15.注入口が詰まっている。 16. 定量炉の流路の閉塞 (17、24: 金属片の発生源); 29.投与炉のパイプの閉塞; 31.異常な動作サイクル; 41. 金型が冷たすぎる。 42.カビのスプレーが多すぎます。 44. ゲートとランナーのデザインが悪い。 46.加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 金属が熱すぎる/冷たすぎる (冷たすぎる); XNUMX. 金属の仕様が正しくありません (金属の組成により、一部の金属が非常に高温の射出シリンダー内で凝固する可能性があります)。

7、オイルマーク

主な特徴:パンチオイルの使用量が多すぎると発生する不具合です。

考えられる原因: 24. 操作サイクルが不規則です (金型と射出シリンダーが冷たすぎる可能性があります)。 27. パンチ潤滑油が多すぎる。 29. 型が冷たすぎる。

ZheJiang Dongrun Casting Industry Co、.Ltd 1995年に建てられました。私たちは25年以上鋳造業界に携わってきました。 どんな種類の成形が必要な場合でも、私たちはあなたの仕事に適したサプライヤーです。 他の競合他社とは異なり、XNUMX種類の鋳造品を提供しています。

❖砂型鋳造

❖低圧鋳造

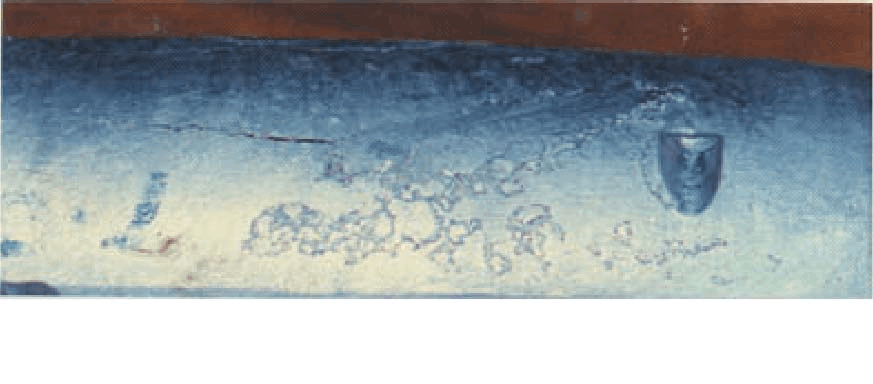

8、ブローホール

主な特徴: この欠陥は、成形品に空気が巻き付いたことが原因で発生します。これは、射出終点の制御が不十分で、ゲートとランナーの設計が不十分であることが原因である可能性があります。

考えられる原因: 3. 第 4 段階の速度が遅すぎる。 5. 第 6 段階の速度が高すぎます。 8. 第 11/第 12 レベルの切り替えポイントが早すぎます。 11. 第 12 レベルと第 14 レベルの切り替えポイントが遅すぎます。 15. 第 16 段階の速度が低すぎる (キャビティが充填されたときの固体の割合が高すぎるため、第 17 段階の速度が気孔の原因である可能性があります)。 14. 加圧が遅すぎます。 15. 加圧が低すぎる (16、17: 加圧を使用して空気穴を減らすことができます)。 24. スプーンの注入重量が正しく設定されていません。 28 注入口が詰まっている。 29. 定量炉の流路が塞がれている。 24. 定量炉のパイプの閉塞 (29、31、36、37: ボリュームを変更すると、波の加速と第 38/第 36 切り替え点に影響を与える可能性があります)。 37. 運用サイクルが不定期です。 38. パンチ/スタック パンチの潤滑油が少なすぎます。 41. 金型が冷たすぎる (43、44: キャビティを充填するとき、金型が冷たすぎると、XNUMX つの金属ストランドが接触するときに空気が遮断される可能性があります。これは、冷蔵室に似ています)。 XNUMX.カビのスプレーが多すぎます。 XNUMX.真空漏れ; XNUMX. バキュームを開くのが早すぎる/遅すぎる。 XNUMX. 排気通路および/またはオーバーフロー ポートの故障 (XNUMX、XNUMX、XNUMX: キャビティ内に空気が含まれる)。 XNUMX. 内側のゲートとランナーの設計が不十分です (たとえば、射出シリンダーのゲート エッジと下部エジェクター ピンにより、空気が金属内に取り込まれる可能性があります)。 XNUMX. 鋳物の幾何学的形状を形成するのは困難です。 XNUMX. 金属が熱すぎる/冷たすぎる。

9、ひずみ

主な特徴: ドラフト面の傾斜不足または側面の凹みは、排出時に表面損傷を引き起こします。 ダイカスト. 鋳物の排出中に温度を変更すると、歪みが減少する場合があります。 もうXNUMXつの理由は、金型の表面粗さが悪いことです。

考えられる原因: 18. 固化時間が長すぎる/短すぎる (鋳物の冷却収縮により、鋳型に長時間留まるなど、鋳物が鋳型に固定されます)。 19. クランピングマシン/ガイドポストが良くありません。 20. ジャッキ力が高すぎる。 21. 駆出遅延が短すぎる。 22. 駆出遅延が長すぎる。 30. 金型が熱すぎる (突き出すとき、金属が柔らかすぎ、金型の固着も発生する可能性があります)。 32.カビのスプレーが不十分です。 33. 間違った金型スプレー タイプ。 34. 離型剤の濃度が低すぎる。 35. 金型表面/金属接着の汚れ (金属接着は、金型領域が熱すぎることを示しており、歪みや金型接着などの他の問題を引き起こす可能性があります); 39. 金型/射出シリンダーの表面研磨が不十分。 40. 不十分なドラフト サーフェスの傾斜またはサイド コンケーブ。 41. 内側のゲートとランナーの設計が不十分です (キャビテーションとエロージョンが金型鋼に急速な損傷を与え、ひずみを引き起こす可能性もあります)。 42.加熱ポイントと冷却ポイントの熱伝導制御が不十分です(内側のゲートの反対側がホットノードの原因になる可能性があります)。 43. 鋳物の幾何学的形状を形成するのは困難です。 44. 金属が熱すぎる/冷たすぎる。

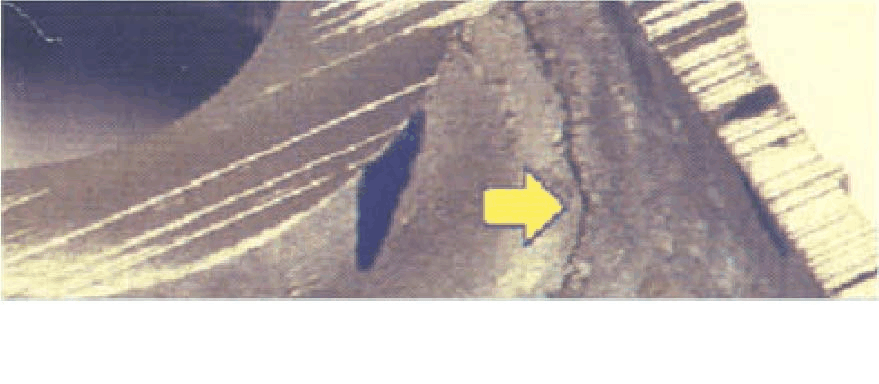

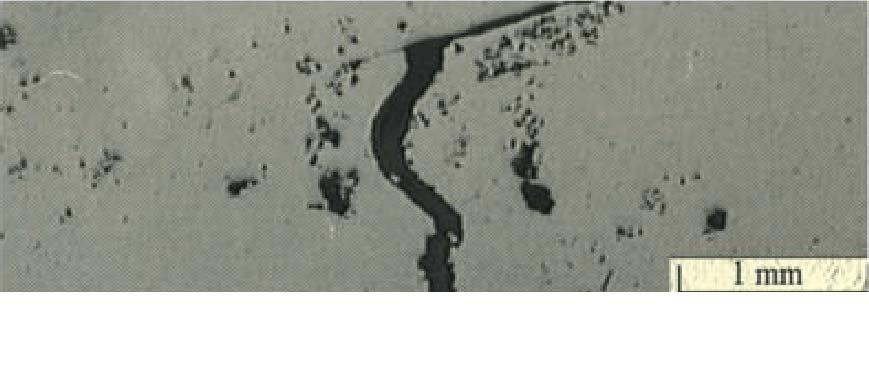

10、ホットクラック

主な特徴:この欠陥は、金属が凝固・収縮した際に引張強度が最も弱くなる位置に凝固割れが発生したもので、金属表面に見られるものです(熱脆性ではありません)。

考えられる原因: 1. 金属圧力が低すぎる。 7. 減速度設定エラー。 8. 第 9 段階の速度が低すぎます。 11. 第 12 段階の速度が高すぎます。 14. 加圧が遅すぎます。 15. 加圧が低すぎます。 16. スプーンの注入重量が正しく設定されていません。 17 注入口が詰まっている。 15. 定量炉の流路が塞がれている。 16. 恒量炉のパイプの閉塞 (17、24、28: 予備充填を使用する場合、30 段目と 32 段目の切り替えポイントが変化し、異なる位置で充填剤の前端が変化する可能性があります)金型の一部); 41. 運転サイクルが不規則(金型温度が不安定になる可能性があります)。 42. パンチの潤滑剤が不足している/パンチが固着している。 43. 金型が熱すぎる。 44.カビのスプレーが不十分です。 45. ゲートとランナーのデザインが悪い。 46.加熱点と冷却点の熱伝導制御が不十分。 47. 鋳物の幾何学的形状を形成するのは困難です。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX.金属が汚染されているか、汚れています。 XNUMX. 金属の仕様が正しくありません。 XNUMX. 炉内の溶融材料にスカムがあります。

主な特徴:合金組成は凝固後も高温域以下にとどまり、金属が弱くなりすぎます。 これにより、鋳造品が冷える (そして収縮する) ときに、高応力領域に亀裂が生じる可能性があります。 注:この欠陥とホットクラックは同時に発生します。

考えられる原因: 18. 固化時間が長すぎる/短すぎる。 20. ジャッキ力が高すぎる。 21. 駆出遅延が短すぎる。 22. 排出遅延が長すぎる (18、20、21、22: これらのパラメータを調整すると問題が解決する可能性がありますが、根本的な原因には触れていません)。 30. 金型が熱すぎる。 32.カビのスプレーが不十分です。 40. 不十分な抜き勾配または側面の凹み (排出中に損傷); 42.加熱点と冷却点の熱伝導制御が不十分。 44. 金属が熱すぎる/冷たすぎる (金型の一部が過熱したり、鋳物の一部が過熱したりする可能性があります)。 45.金属が汚染されているか、汚れています。 46. 金属の仕様が正しくありません (45、46: 過剰な Fe、Cu、および Zn は熱脆性を引き起こす可能性があります)。

12、うつ病

主な特徴:窪みは鋳肌に近い引け巣が原因で、凝固時に鋳肌が引け巣に陥没することで発生します。 くぼみは、引け穴と同様に、金型の温度制御が不十分なために発生します。これは、局所的な過熱によってくぼみが形成されるためです。

主な理由: 1. 金属圧力が低すぎる。 7. 減速度設定エラー。 8. 第 9 段階の速度が低すぎます。 11. 第 12 段階の速度が高すぎます。 11. 加圧が遅すぎます。 12.加圧が低すぎる(14、15:給餌不可。内ゲートの位置により給餌できない場合もある)。 16. スプーンの注入重量が正しく設定されていません。 17.注入口が詰まっている。 24. 定量炉の流路が塞がれている。 26.投与炉のパイプの閉塞; 30. 運用サイクルが不定期です。 32. 加熱/冷却装置からオイルが漏れる (さらに、挿入されたコア オイル シリンダーの漏れによって、金型キャビティの表面にオイルが付着し、くぼみが生じる可能性があります)。 41. 金型が熱すぎる。 42.カビのスプレーが不十分です。 43. ゲートとランナーのデザインが悪い。 44.加熱点と冷却点の熱伝導制御が不十分。 45. 鋳物の幾何学的形状を形成するのは困難です。 46. 金属が熱すぎる/冷たすぎる。 47.金属が汚染されているか、汚れています。 XNUMX. 金属の仕様が正しくありません。 XNUMX. 炉内の溶融材料にスカムがあります。

13、膨らみ

主な特徴:鋳物に空気穴があり、固化が完了する前に排出され、閉じ込められたガスが不安定な部分に沿って外側に広がり、金属を壊します。

主な理由: 3. 第 4 段階の速度が遅すぎる。 5. 第 3 段階の速度が高すぎます。 4. 5 段目と 14 段目の切り替えポイントが早すぎる (15、16、14: 空気取り入れ口)。 15. スプーンの注入重量が正しく設定されていません。 16.注入口が詰まっている。 17. 恒量炉の洗濯機で詰まります (18、21、25: ケーキが厚すぎて膨張する可能性があります)。 26.投与炉のパイプの閉塞; 27. 設定時間が長すぎる/短すぎる; 25. 駆出遅延が短すぎる。 26.金型に水/水道管の漏れがあります。 27. 金型の加熱/冷却オイル装置が漏れる。 30. パンチ潤滑油が多すぎる (32、36、37: ガスの巻き込みの原因)。 38. 金型が熱すぎる。 41.カビのスプレーが不十分です。 42.真空漏れ; 43. バキュームを開くのが早すぎる/遅すぎる。 44. 排気ダクトおよび/またはオーバーフロー ポートの故障。 XNUMX. ゲートとランナーのデザインが悪い。 XNUMX.加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 鋳物の幾何学的形状を成形することは困難です (ほとんどが壁の厚さで)。 XNUMX. 金属が熱すぎる/冷たすぎる。

14、曲げる

主な特徴: 鋳物を取り出した後、鋳物が室温まで冷却されると変形が発生します。 根本的な原因は、鋳造物の幾何学的形状または合金組成によって引き起こされます。 突出可能温度を下げると、変形を最小限に抑えることができます。 不均一なダイ温度は、この欠陥の主な理由の XNUMX つです。

主な理由: 18. 固化時間が長すぎる/短すぎる。 21. 駆出遅延が短すぎる。 22. 駆出遅延が長すぎる。 24. 運転サイクルが不規則です(温度管理が不十分)。 30. 金型が熱すぎる。 32.カビのスプレーが不十分です。 33. 間違った金型スプレー タイプ。 34. 離型剤の濃度が低すぎる。 40. 不十分なドラフト サーフェスの傾斜またはサイド コンケーブ。 41. ゲートとランナーのデザインが悪い。 42. 加熱ポイントと冷却ポイントの熱伝導制御が不十分です (充填モードが不十分なため、金型の一部の領域に熱負荷が集中する可能性があります)。 43. 鋳物の幾何学的形状を形成するのは困難です。 44. 金属が熱すぎる/冷たすぎる。 46. 金属の仕様が正しくありません。

15、型のり付け

主な特徴: ダイス鋼へのアルミニウム合金の化学的影響と接着力により、突出時に鋳物が引き裂かれます。 合金組成を変更し、金属または金型の温度を下げると、金型の固着を減らすことができます。

主な理由: 2. 金属圧力が高すぎます。 5. 第 9 ステージと第 15 ステージの切り替えポイントが早すぎる (一部の領域では、事前充填によってダイの固着を減らすことができる場合があります)。 16. 第 17 段階の速度が高すぎる (場合によっては、金属の速度を変更すると、問題のある領域への熱伝達が増加する可能性があります)。 15.注入口が詰まっている。 16. 定量炉の流路が塞がれている。 17. 定量炉のパイプの閉塞 (30、32、33: 容積の変化により、実際の第 34 段階と第 39 段階の切り替え点が変化します。これにより、金型の熱分布状態が変化する可能性があります)。 41. 金型が熱すぎる。 42.カビのスプレーが不十分です。 44. 間違った金型スプレー タイプ。 46. 離型剤の濃度が低すぎる。 0.6. 金型/射出シリンダーの表面研磨が不十分です (金型は研磨が必要な場合があります)。 0.7. ゲートとランナーのデザインが悪い。 XNUMX.加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属の仕様が間違っている(Fe が XNUMX ~ XNUMX% の基準を下回ると、ダイスティックが発生する可能性があります)。

Dongrun Casting は 20000 平方メートルの施設と 200 の生産および試験装置を備えており、見積および金型設計から鋳造および仕上げ加工まで、あらゆる段階でお客様と協力できます。 Fortune 500 企業から中小規模の OEM まで、幅広い業界にサービスを提供しています。 当社の製品には以下が含まれます:

❖ 公益事業 ❖ 計量システム ❖ HVAC | ❖ 医療機器 ❖ 電気照明 ❖建築部品 ❖ 家具部品 |

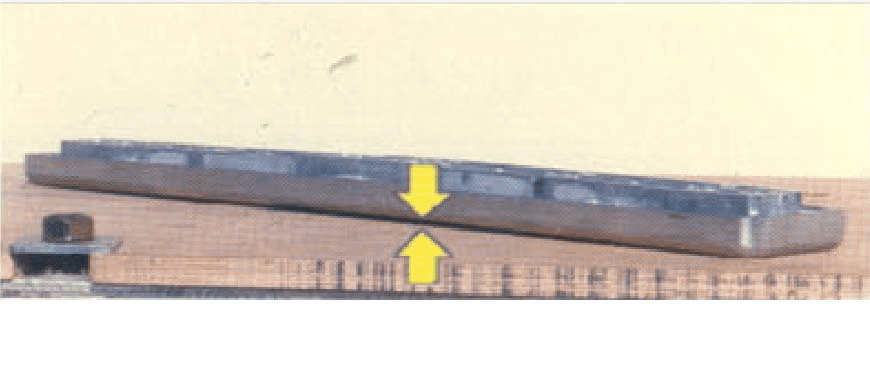

16、引け巣

主な特徴:この欠陥は、凝固中に金属の体積が小さくなり、凝固前に金属に供給できる金属がなくなるために発生します。 局所的な過熱により、引け巣が特定の領域に集中する可能性があります。「サグ」を参照してください。

主な理由: 1. 金属圧力が低すぎる。 7. 減速度設定エラー。 8. 第 9 段階の速度が低すぎます。 11. 第 12 段階の速度が高すぎます。 14. 加圧が遅すぎます。 15. 加圧が低すぎます。 16. スプーンの注入重量が正しく設定されていません。 17 注入口が詰まっている。 14. 定量炉の流路が塞がれている。 15. 恒重炉のパイプが詰まっている (16、17、24、28: 圧力が高くなると、ケーキが薄すぎると引け巣が発生する可能性があります)。 30.異常な動作サイクル; 32. パンチの潤滑剤が不足している/パンチが固着している。 41. 金型が熱すぎる。 42.カビのスプレーが不十分です。 43. 入口とランナーの設計が悪い (入口とランナーの設計を改善すると、一部の領域での供給が改善される可能性があります)。 44.加熱点と冷却点の熱伝導制御が不十分。 45. 鋳物の幾何学的形状を形成するのは困難です。 46. 金属が熱すぎる/冷たすぎる。 47.金属が汚染されているか汚れている(収縮空洞は酸化物とスラグに関連しています)。 XNUMX. 金属の仕様が正しくありません。 XNUMX. 炉内の溶融材料にスカムがあります。

17、 熱格子ダイカストの欠陥解析

主な特長:使用中にダイス鋼表面が連続的に膨張・収縮することにより発生する不具合です。 過度のコールド ダイとダイ疲労は、この結果を加速します。

主な理由: 2. 金属圧力が高すぎます。 7. 減速度設定エラー。 13. 加圧が高すぎます。 24.操作サイクルが不規則です(金型が冷たすぎる)。 29. 金型が冷たすぎる。 30. 金型が熱すぎる。 31.カビのスプレーが多すぎます。 41. ゲートとランナーのデザインが悪い。 42.加熱点と冷却点の熱伝導制御が不十分。 43. 鋳物の幾何学的形状を形成するのは困難です。 44. 金属が熱すぎる/冷たすぎる。

18、 漏れダイカスト欠陥の分析

主な特徴:鋳造漏れの原因は、そこに酸化物が重なったりつながったりしていたり、複数の穴がつながってリークパスを形成していたりすることです。 漏れ部分を注意深く検査すると、漏れの多くの原因が明らかになります。

主な理由: 1. 金属圧力が低すぎる。 3. 第 4 段階の速度が低すぎます。 5. 第 6 段階の速度が高すぎます。 7. 第 8/第 11 レベルの切り替えポイントが早すぎます。 12. 第 14 段階/第 15 段階の切り替えポイントが遅すぎます (事前充填中に、ランナー、インゲート、およびキャビティ内の凝固した金属が充填モードを破壊し、生成されたチル層の破片も漏れを引き起こす可能性があります)。 16. 減速度設定エラー。 17. 第 14 段階の速度が低すぎます。 15. 加圧が遅すぎます。 16. 加圧が低すぎる (マシンのアキュムレータの圧力が低いか、加圧回路が効果的に機能していない可能性があります)。 17. スプーンの注入重量が正しく設定されていません。 25.注入口が詰まっている。 26. 定量炉の流路が塞がれている。 27. 恒重炉のパイプの閉塞 (28、29、30、31: ランナーと金型キャビティ内の金属に影響を与える第 25 段階/第 26 段階の切り替え点の偏差、および第 27 段階/第 28 段階の切り替え点は、射出シリンダーが満たされる前に空気が包まれる理由); 30.金型に水/水道管の漏れがあります。 31. 金型の加熱/冷却オイル装置が漏れる。 36. パンチ潤滑油が多すぎる。 37. パンチの潤滑剤が不足している/パンチが固着している。 38. 金型が冷たすぎる。 39. 金型が熱すぎる。 41. 金型コーティングが多すぎる (42、43、44、45、46、47: 多孔性の原因)。 45.真空漏れ; 46. バキュームを開くのが早すぎる/遅すぎる。 47. 排気ダクトおよび/またはオーバーフロー ポートの故障。 XNUMX. 金型/射出シリンダーの表面研磨が不十分。 XNUMX. ゲートとランナーのデザインが悪い。 XNUMX.加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 鋳物の幾何学的形状を形成するのは困難です。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX.金属が汚染されているか、汚れています。 XNUMX. 金属の仕様が正しくありません。 XNUMX. 炉内の溶融材料にスカムがあります (XNUMX、XNUMX、XNUMX: 金属の組成または仕様を変更すると、耐圧性が向上します)。

ZheJiang Dongrun Casting Industry Co、.Ltd 1995年に建てられました。私たちは25年以上鋳造業界に携わってきました。 どんな種類の成形が必要な場合でも、私たちはあなたの仕事に適したサプライヤーです。 他の競合他社とは異なり、XNUMX種類の鋳造品を提供しています。

❖砂型鋳造

❖低圧鋳造

ドンランキャスティングには、20000平方メートルのファシリティハウスと200の生産およびテスト機器があり、見積もりや工具の設計から鋳造や完成した機械加工まで、あらゆる段階でお客様と協力できます。 Fortune 500企業から中小規模のOEMまで、幅広い業界にサービスを提供しています。 当社の製品は次のとおりです。

❖ 公益事業 ❖ 計量システム ❖ HVAC | ❖ 医療機器 ❖ 電気照明 ❖建築部品 ❖ 家具部品 |

私たちのオンラインショールームを閲覧して、私たちがあなたのために何ができるかを見てください。 そしてEメール:dongrun@dongruncasting.com 今日の仕様やお問い合わせ