ドンルンにおける重力ダイカストの歴史

2000年に、私たちは 重力ダイカスト 私たちの工場で買い物。 XNUMXつしかありませんでした 重力鋳造 その時の機械。 これで重力鋳造用の3000つのラインができ、XNUMXkgを作ることができます アルミ重力鋳造 XNUMX日あたり。 私たちの生産には、自動車部品、地下鉄部品、ガソリンスタンド部品、パイプライン部品、ホイール、燃料噴射ハウジング、スプラインが含まれます

|  |  |

重力ダイカストとは

重力ダイカストは、永久型鋳造またはチル鋳造と呼ばれます。 永久金型はアメリカでは呼ばれ、チルキャストまたは重力鋳造はヨーロッパで呼ばれます。

このプロセスは、少量で高品質のアルミニウム鋳造に適しており、表面は砂型鋳造よりも優れています。 永久金型の材質は鋼で、アルミニウム合金をキャビティに注入する前に、金型を200℃まで予熱します。

重力鋳造とは、アルミニウム合金自体の重力によって溶融アルミニウムが金型の空洞に充填されることを意味しますが、ここでの重力鋳造は、金型を使用したアルミニウム重力鋳造です。

重力鋳造の型は鋼で、一般的な型の材質は45#&H13です。CNCで直接機械加工されたキャビティに溶融アルミニウムを流し込み、未加工部品を取得します。工具は多くの時間を使用でき、より効率的です。砂で空洞を作る必要がないため、砂型鋳造よりも。

プロセスは次のとおりです

1.図面を作成します

作成したい図面を設計するか、お客様から図面を入手する必要があります。DONGRUNCASTINGは、UG / SOLIDWORKS / PROC E / CADを搭載しており、お客様の図面を設計します。

2.型を作る

図面が完成したら、図面に基づいて金型を設計し、鋳造システムを決定し、金型の流れを分析してから、設計に従って金型を加工します。金型の材質は通常45#&H13鋼です

3.型を加熱し、溶融アルミニウム合金を準備します

金型が完成したら、重力ダイカストマシンで重力鋳造金型を組み立てて部品を印刷する必要があります。溶融アルミニウムは非常に速く固化し、金型が十分に熱くないとキャビティを十分に満たすことができないため、鋳造前に金型を指定の温度に加熱します。通常は300ラウンドです℃; 同時に、鋳造後の気孔率を制御するために、アルミニウム合金を溶融し、窒素で脱気する必要があります。アルミニウムの温度も制御する必要があります。

4.コーティングをキャビティにスプレーします

コーティングにより、キャビティ表面がより滑らかになり、その結果、鋳造表面がはるかに良くなり、工具の耐火性が向上し、工具の寿命が向上します。

5.溶融アルミニウムを注ぎます

金型の準備ができたら、必要に応じてコアをキャビティに入れ、エアスプレーでキャビティを吹き飛ばしてキャビティがきれいであることを確認し、フィルタースクリーンをゲートに置き、溶融アルミニウムをキャビティに注ぎます。

6.パーツを入手する

アルミニウムが冷えたら、型を開けて部品を取り出し、鋳造作業を繰り返して生産を続けることができます。

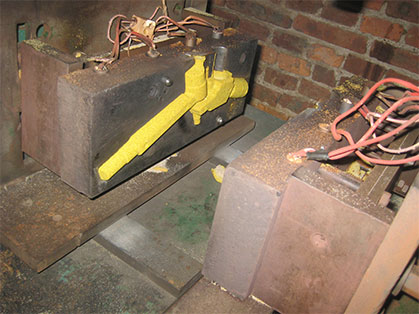

ビデオの説明: