砂型鋳造

1: 砂型鋳造の構造と方法

砂型鋳造 紀元前 1000 年に初めて導入され、数千年の歴史があります。 それ以来、何世紀にもわたって、プロセス制御、材料の選択肢、公差機能、部品の複雑さ、部品サイズの範囲が改善されてきましたが、使用される金属の種類にはわずかな変更が加えられました。 エンジニアリング、革新、開発の結果、砂型鋳造は最も多用途で広く使用される金属鋳造法になりました。

砂型鋳造とは何ですか?

砂型鋳造は、所望の形状の中空キャビティを含む砂型に溶融金属を注入する製造プロセスです。 一定の時間が経過すると、鋳物は冷えて固まります。 その後、砂は砕かれて振り落とされます。 砂型鋳造の鋳造材料には、金属、コンクリート、エポキシ、石膏、粘土などがあります。

鋳造は、通常、液体材料を、所望の形状の中空キャビティを含む型に注入し、固化させる製造プロセスです。 鋳造材料には、金属、コンクリート、エポキシ、石膏、粘土などがあります。 この記事では砂型鋳造に焦点を当てます。

砂型鋳造で製造された部品にはさまざまなサイズと重量があり、さまざまな金属を使用した複雑な形状をしています。 鋳造材料として砂を使用すると、鋳造プロセスのコストが大幅に削減されます。 金型工程では、金型の加工費がコストの大きな部分を占めます。

砂型鋳造では、砂を再利用するか廃棄するかによって、プロセスで使用される砂の種類が異なります。 生砂型砂型鋳造では型は再利用可能ですが、乾式砂型鋳造では砂が捨てられます。

砂型鋳造は、チタン、鋼、ニッケルなどの溶融温度の高い金属に使用され、これらの材料を使用できる唯一の鋳造プロセスです。 航空宇宙産業や自動車産業では、低コストの少量シリーズ部品を製造するために選択されています。

砂型鋳型の構成部品

砂型鋳型の作成には通常、次の XNUMX つのコンポーネントが必要です。

ベースサンド

ベース砂は、最も純粋な形で型を作成するために利用される砂です。 それを結合させるためには結合剤が必要です。 中子も基礎砂でできています。 最も一般的なベースサンドの種類は次のとおりです。

シリカ砂

かんらん石砂

クロム鉄砂

ジルコン砂

シャモットサンド

バインダーまたは結合剤

結合剤は砂粒子を結合する接着剤です。 最も一般的なバインダーのタイプは次のとおりです。

粘土と水

油

樹脂

ケイ酸ナトリウム

添加剤による改善

添加剤は、金型の表面仕上げ、強度、耐火性、クッション性を向上させるために使用されます。

離型剤

これは、型からのパターンの除去を容易にするために使用される微粉末または液体です。

砂型鋳造法

砂型鋳造は、紀元前 1600 年頃に中国で開発された何世紀もの歴史のある製造プロセスです。 当時、彫像、装飾品、工芸品の製造に使用されていました。 20 世紀に飛行機や自動車が登場すると、砂型鋳造は、優れた公差を備えた高精度の部品を製造するために不可欠な部品となりました。 それ以来、古代の砂型鋳造は、21 世紀の部品やコンポーネントの製造に不可欠な部分となるよう改良、調整、変更、設計が行われてきました。

世界中の金属鋳造品の 70% が砂型鋳造で完成していると推定されています。 エンジンブロック、シリンダーヘッド、ポンプハウジング、バルブボディ、ギアボックスなどの製造に欠かせない製法です。

ベディングイン砂型鋳造

「ベディングインアプローチ」を使用して、固体の円筒形のデザインを形成することもできます。 ドラグの一部に鋳物砂を詰めて打ち込みます。 十分に叩いた後、パターンを砂に打ち込みます。 正確な砂の打ち込みを保証するために、パターンの近くの砂を押し込んでしっかりと叩きつけます。

砂の表面に柔らかい斑点がないかどうかを検査するために、パターンを除去することもできます。 柔らかい部分がある場合は、砂がしっかりと詰め込まれるまでさらに砂を打ち込みます。 金型チャンバーがしっかりと打ち込まれていることを確認するために、パターンは再び下向きに強制されます。

ベッドインするとき、分割線は周囲の滑らかな砂の表面と同じ高さでなければなりません。 パターンを埋め込むときにドラグをロールオーバーする必要はありません。ピット成形を使用してより大きな金型を作成する場合、埋め込みを使用できます。

フォールスコープ砂型鋳造

中実の円筒形デザインを成形する別の方法は、フォールス コープ技術です。 このプロセスでは、砂をパターンの下にしっかりと押し込みます。 パターンの下の砂の衝突を考慮せずに、デザインがコーピングに埋め込まれ、滑らかなパーティング表面が得られます。

コープとパターンに分離砂を振りかけた後、フラスコのドラッグセクションをコープの上に置き、標準的な打ち込み手順を続けます。 完成したアセンブリを砂床の上で掴んで転がし、クランプ、コープ、コープ底板を取り外して破壊します。 空のコープをドラッグの上に置き、突っ込みます。 この場合、コープはドラッグを作成するために使用されるダミー ブロックであり、「偽コープ」と呼ばれます。

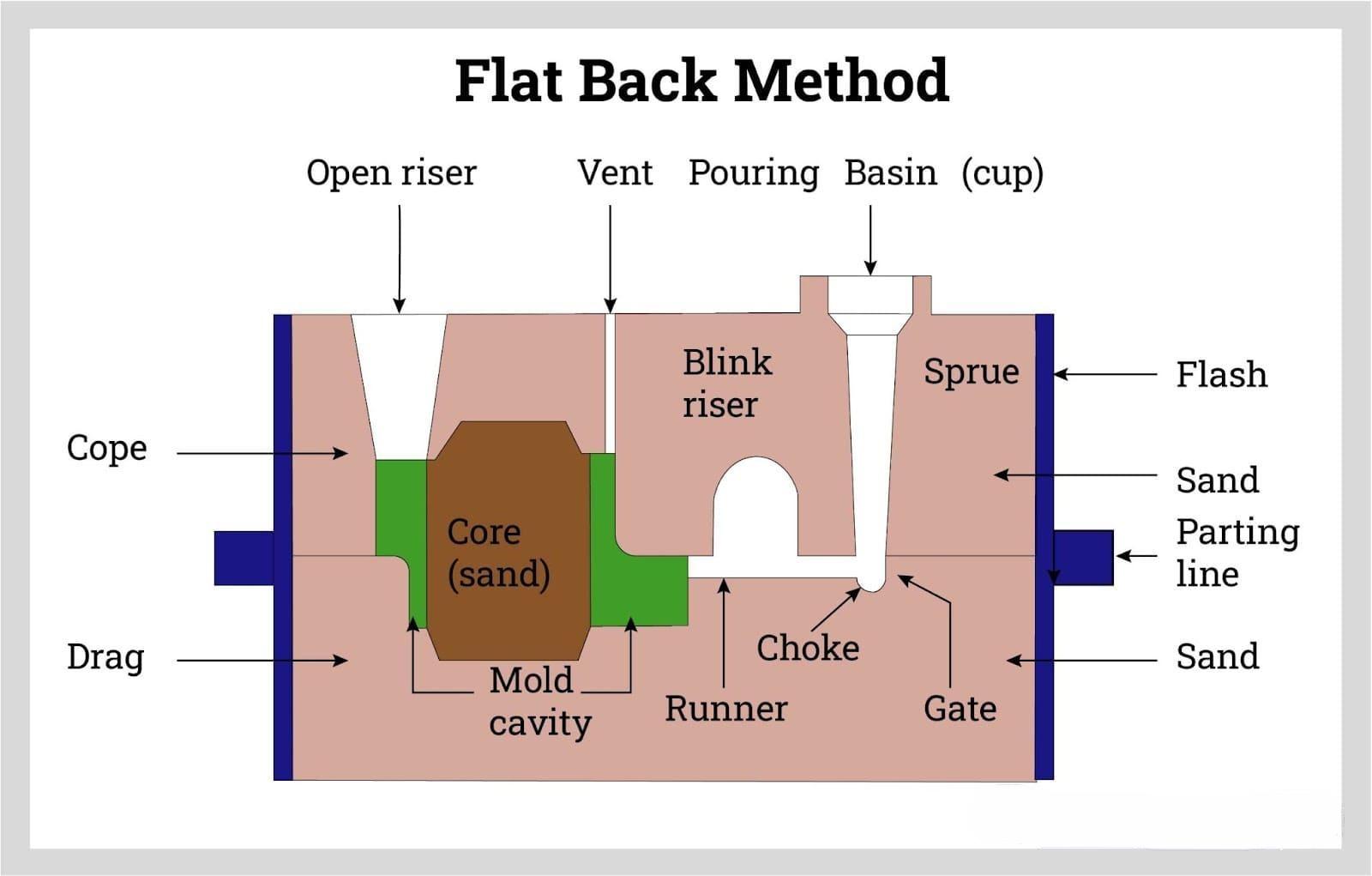

フラットバック砂型鋳造

フラットバック砂型鋳造の場合、金型キャビティはドラッグ側、コープ側、またはその両方にあります。 成形されていないコープでは、成形部品の注入と冷却を容易にするために、スプルーがドラッグ内に配置されて平らな背面が形成されます。 型紙をドラッグボックスに入れ、砂をかぶせて打ち込みます。 単純なフラットバックパーツや、コープとドラグの接合時にもう片方と接合するフラットバックパーツに使用します。

シンプルな平らな背面の部品では、打ち込みパターンが削除され、ゲートとスプルーが挿入され、溶融金属が金型に注入されます。 フラットバック砂型鋳造のコープとドラッグボックスにパターンがある場合、コープをドラッグボックスの上に置き、その上に同一または類似のパターンを置き、XNUMX つのパターンがしっかりとした完全な印象を与えるように打ち込みます。

コープとドラッグボックスを分離し、パターンを取り外した後、コープとドラッグボックスを元に戻し、上部ボックスが浮かないようにしっかりと密閉します。 溶融金属を注ぐためにゲートとスプルーが追加されます。 金属が冷えて固まったら、部品を取り外して完成です。

スキンドライサンドキャスティング

スキンドレッド砂型鋳造では、砂の薄い層を型キャビティの上に置き、ヒーター、トーチ、加熱ランプ、または周囲空気によって乾燥させます。 乾燥したスキン層は非常に滑らかな表面仕上げを提供し、バインダーと混合された微粒子の砂で構成されています。 溶融金属が金型キャビティに注入され、パターンとスキンサンド層の間の空間を満たします。

あらゆる形式の砂型鋳造と同様、部品が冷えて固まるときに砂が除去されます。 スキンドライプロセスは、エンジン、航空宇宙、機械部品など、非常に滑らかで均一な表面が必要な部品に最適です。

水ガラスまたはケイ酸ナトリウム砂型鋳造

ケイ酸ナトリウム砂型鋳造は、ケイ酸ナトリウムを結合剤として使用する生砂型鋳造の一種です。 ケイ酸ナトリウムを使用すると、鋳型の迅速な製造が可能になり、砂とケイ酸ナトリウムを二酸化炭素 (CO2) で硬化することにより、鋳型が瞬時に硬化します。 硬化プロセスの前に、樹脂、オイル、セルロース、多糖類などの他の材料がケイ酸ナトリウムと混合され、鋳物を取り外すときにケイ酸ナトリウムが分解されます。

砂をケイ酸ナトリウム溶液と混合し、鋳造用のパターンの周りに詰めます。 CO2 は金型を素早く硬化させます。 型が固まったら、固まった型から型を外し、溶融金属を流し込みます。冷却して固まった部分を型から切り離し、材料を廃棄します。

水ガラス砂型鋳造は、砂が複雑な形状や模様を作り出すことができるため、複雑で入り組んだ部品の製造に使用されます。 これは、機械をほとんど使用しない安価なプロセスですが、仕上げが必要な粗い凹凸のある表面を備えた鋳物を製造します。

真空砂型鋳造

V プロセスとして知られる真空砂型鋳造では、真空を引き出せるように通気されたパターンの上に薄いプラスチック シートを掛けます。 プラスチックで覆われたパターンの上に魔法瓶を置き、砂を入れて振動させて圧縮します。 スプルーと注ぐカップがコープ内に配置されます。 XNUMX 枚目のプラスチック シートを砂の上に置き、砂とプラスチック シートを通して真空を引き、砂を硬化して強化します。

このプロセスを繰り返してドラッグを形成します。 コープとドラグが真空下にある間に、溶融金属が注入されます。 プロセス中に、溶融金属がゆっくりと凝固するにつれて真空によって砂の形状が維持され、プラスチックが蒸発します。 部品が冷却されて固まったら、真空を解除します。

真空砂型鋳造は、断面が 0.01 インチ (0.002 mm) の薄さで、許容誤差が ± 0.090 インチおよび ± 2.3 インチであることが知られています。 表面仕上げは優れており、湿気による欠陥がなく、バインダーのコストもかからず、有毒ガスも発生しません。

シェル砂型鋳造

シェルサンドキャスティングは、樹脂でコーティングされた砂を使用してシェルのような型を形成し、硬化するまで加熱します。 形成プロセスの後、シェルが組み立てられ、溶融金属がその中に注がれて冷却されます。 金属が冷えたら、シェルを破壊し、部品を取り外します。

シェルの砂型鋳造または成形のプロセスは従来の砂型鋳造よりも高価であり、そのため部品のコストが高くなります。 シェル砂型鋳造は必要な手順が少なく、廃棄物もはるかに少なく、精度と効率の点でコスト効率が優れています。 さらに、シェル成形により、部品をより高速に大量に生産できます。

シェル砂型鋳造の主な特徴は樹脂でコーティングされた型であり、これによりシェル砂型鋳造が従来の砂型鋳造よりも正確かつ正確になります。 単一のステップで、非常に正確な寸法と公差を備えた滑らかで均一な表面を持つ複雑で複雑な部品を迅速に製造できるため、二次仕上げの必要がなくなります。

砂型鋳造の仕組み

砂型鋳造では、次のようないくつかの手順に従います。

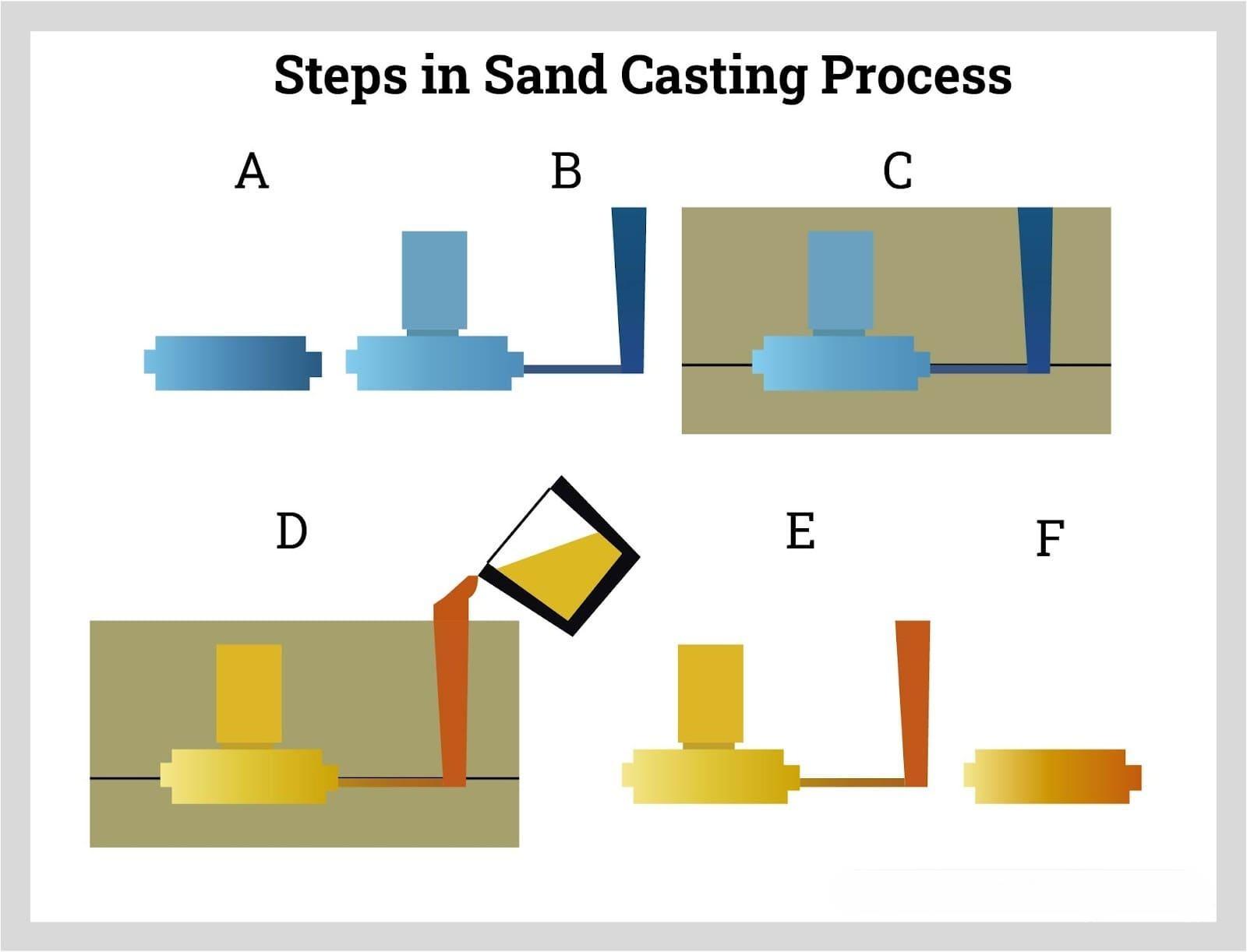

パターンの作成 – 希望の製品

このプロセスでは、目的の完成品と同じ詳細を備えた再利用可能なパターンが使用されます。 熱収縮や収縮を考慮して、パターンは常に最終パーツよりも大きく作られます。 収縮許容値は、鋳物が室温まで冷却されるときに発生する収縮を考慮します。

液体収縮は、金属が液体から固体に変化するときに生じる体積の減少です。 これを補うために、鋳型には液体金属を鋳物に供給するライザーが付いています。 固体収縮: 金属が固体温度を失うと、体積が収縮します。 これを考慮して、パターンには収縮代が含まれています。

加工代は、完成品を製造するために除去される余分な材料をカバーします。 この工程により鋳造品の表面の荒れが解消されます。 加工代は、サイズ、材質、歪み、仕上げ精度、加工方法などに影響されます。 パターンを安全に除去できるように、パターンの除去方向に平行なすべての面はわずかに内側に向かってテーパーが付いています。 これはドラフト手当として知られています。

パターン作成 – ゲートとライザー: メタル デリバリー システム

適切なゲートとライザーを備えた必要な鋳造製品設計にフィードする金属チャネルもパターンに含まれています。 これにより、金属の流れが調整され、避けられない熱収縮を許容範囲(実際に必要な完成品以外)に追い込むと同時にガス抜きが必要になります。

必要な体積と公差に応じて、パターンは木材、金属、合成繊維、発泡ポリスチレン (EPS) などを含むさまざまな材料で製造されます。 パイプ継手などの他の状況では、コンポーネントの内部は中空でなければなりません。 このような状況では、コアと呼ばれる追加のパターンを作成する必要があります。

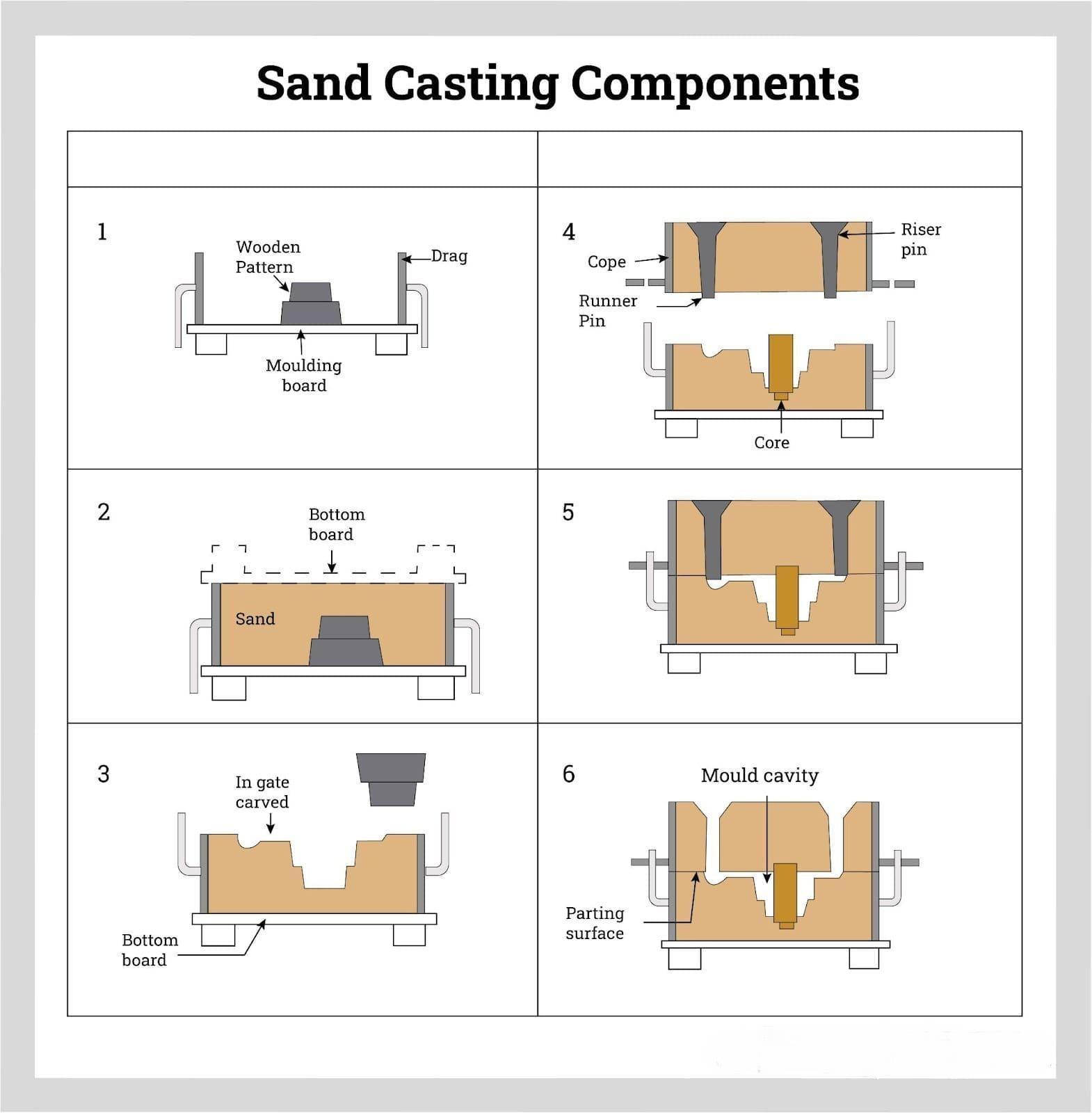

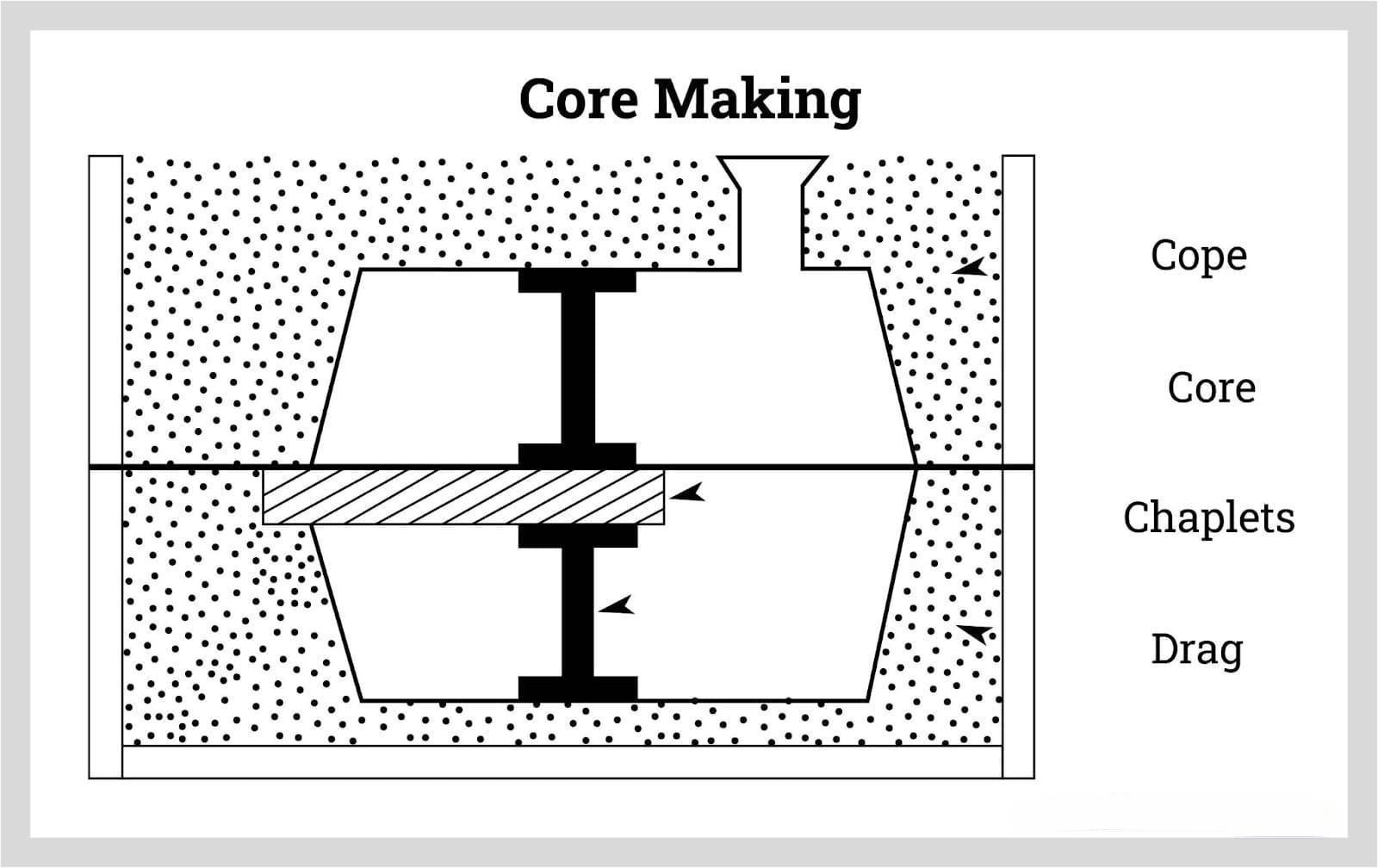

コアメイキング

コアは、液化した材料が隙間を埋めるのを防ぐ金型の別個の部分です。 これらは、金型では作成できない内部の空洞やその他のものを作成するために利用されます。 中子箱は中子を作るために使用される工具であり、中子を作る金型の別名にすぎません。

コアの作成に使用される材料は、特定の基準を満たしている必要があります。

溶融した材料によって引き起こされる乱流に耐えるのに十分な強度が必要です

適度な硬さがあるはずです

鋳造プロセス中に発生したガスを容易に逃がすことができるように、高い透過性を備えていなければなりません。

溶融した材料によって引き起こされる高温に耐えることができなければなりません

滑らかな表面仕上げ

溶融材料にさらされたときのガス発生が最小限に抑えられます。

溶融した材料が冷えて収縮する間に壊れて、凝固後に除去できるようにするのに十分な強度がなければなりません。

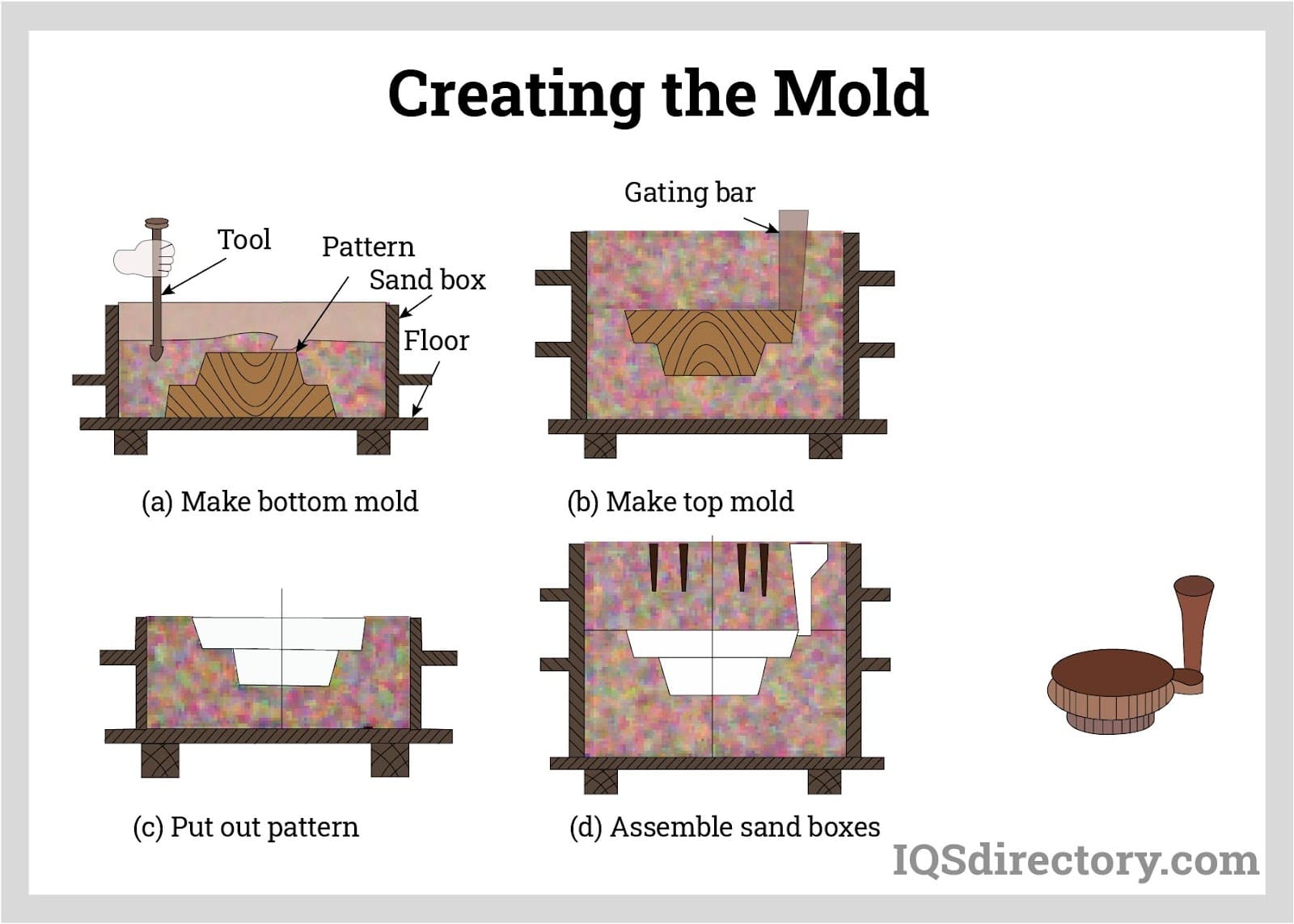

金型の作成

デザインの周囲に、高温でも安定した耐火性物質 (この場合は砂) が作成されます。 材料は、鋳造中に液体金属の重量を支えるのに十分な強度がなければなりません。 また、金属反応に対して耐性がある必要がありますが、鋳造品の冷却後に分離できるほど脆弱である必要があります。

型はさまざまな砂素材から作ることができます。 通常、砂の強度を高めるために、粘土や化学結合剤などの他の元素が砂に添加され、注入作業に耐えられるようになります。 砂のブロックに必要な形状の中空をまっすぐにドリルで開けることによって、型を作成することもできます。 設計変更は迅速に処理および適用できるため、このテクノロジーは製品開発中、または物理的パターンの保存やメンテナンスを避けるために使用頻度が低い部分に広く採用されています。

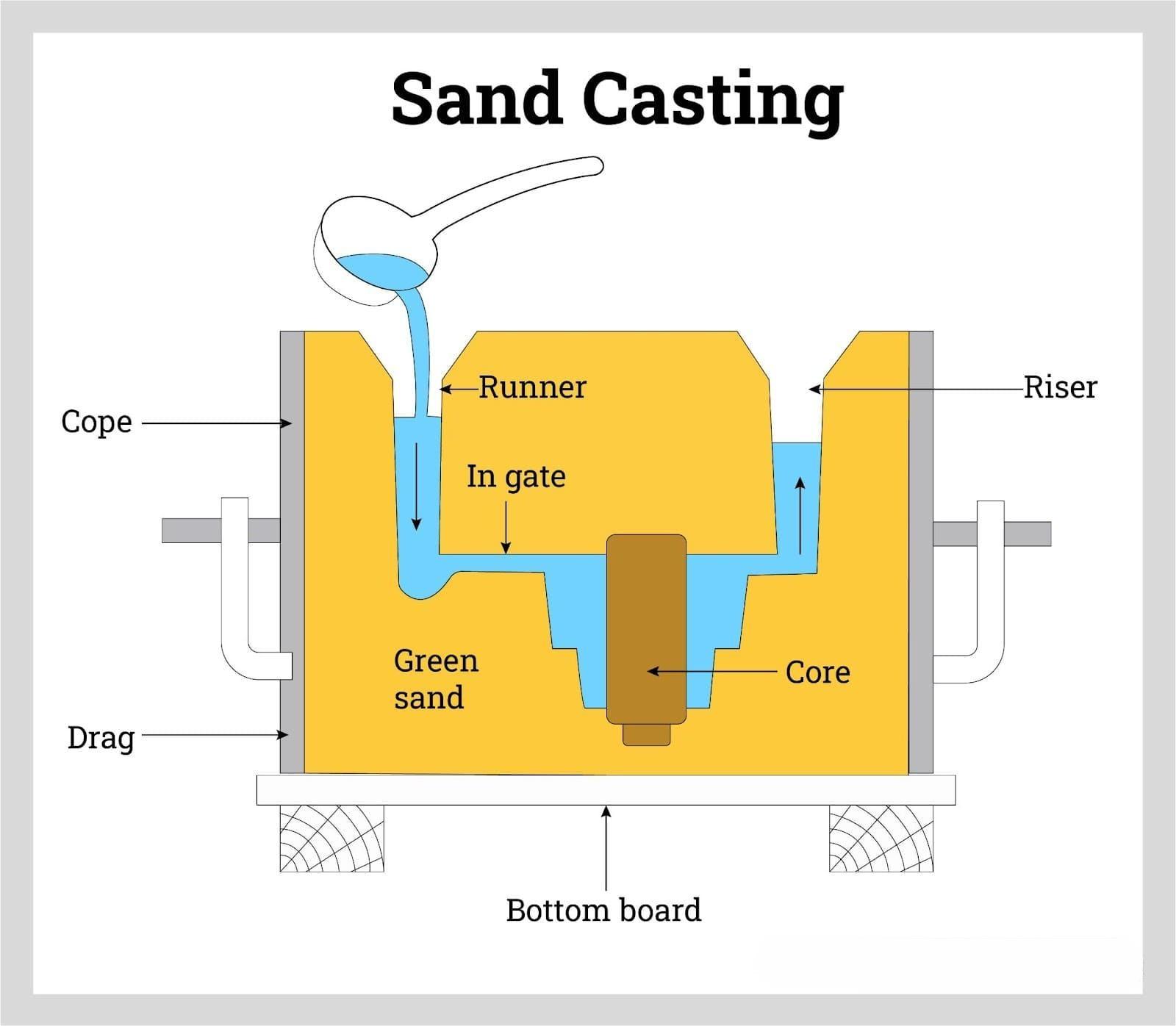

「コープ」として知られる金型の上半分と「ドラッグ」として知られる下半分は、通常 XNUMX つのセクションで作られます。 砂が固まるとパーツが分割され、パターンが除去されます (従来の/非機械加工手順を使用)。 表面仕上げを改善し、注入された金属の乱流から金型を保護するために、耐火コーティングが適用されます。 半分を再度組み立てると、パターンの形状に空洞ができます。 最終製品に適切な内部経路を生成する手段であるコアが金型に含まれる場合があります。

金属を型に流し込む

溶融金属は静的な鋳型に直接射出されます。 空隙を埋めることにより、完成部分とライザーを定義します。 液体金属はライザーから鋳物に連続的に供給されます。 それらは最後に冷却して固化するものであるため、収縮と潜在的なボイドは対象のセクションではなくライザーに集中します。

したがって、液体金属は乱流が少なくスムーズに鋳物に流入することができます。 乱流の減少は、酸化物の形成や鋳造欠陥の防止に役立ちます。 この方法は、ほぼすべての合金の製造に使用できます。 この方法を使用すると、ほぼすべての合金を製造できます。 酸素に対して非常に反応性の高い材料の場合、アルゴンシールドプロセスを使用して、溶融金属から空気を遠ざけることができます。

シェイクアウト作戦

鋳物は硬化して冷却され、目的のアイテムとその製造に必要な追加の金属の両方が含まれます。 シェイクアウト作業では、砂が砕かれます。 型を作るために使用された砂は回収され、再生され、大量に再利用されます。

鋳造の最終操作

ゲート、ランナー、ライザーが鋳物から切り出され、必要に応じてサンドブラスト、研削、その他の方法を使用して鋳物を寸法通りに仕上げます。 最終的な寸法や公差を達成するには、砂型鋳造に追加の機械加工が必要になる場合があります。

熱処理は、部品の寸法安定性や特性を改善するために使用できます。 非破壊検査も別の選択肢です。 例としては、蛍光浸透検査、磁粉検査、X線検査などが挙げられます。 出荷前に、最終寸法検査、合金試験結果、NDT が検証されます。

2: 鋳物砂の種類

砂型鋳造は非常に汎用性の高い製造方法であり、開発者、設計者、エンジニアは、公差の高い複雑で入り組んだ部品を自由に作成できます。 あらゆる形状の金属に使用できるため、最も一般的な鋳造プロセスとなります。

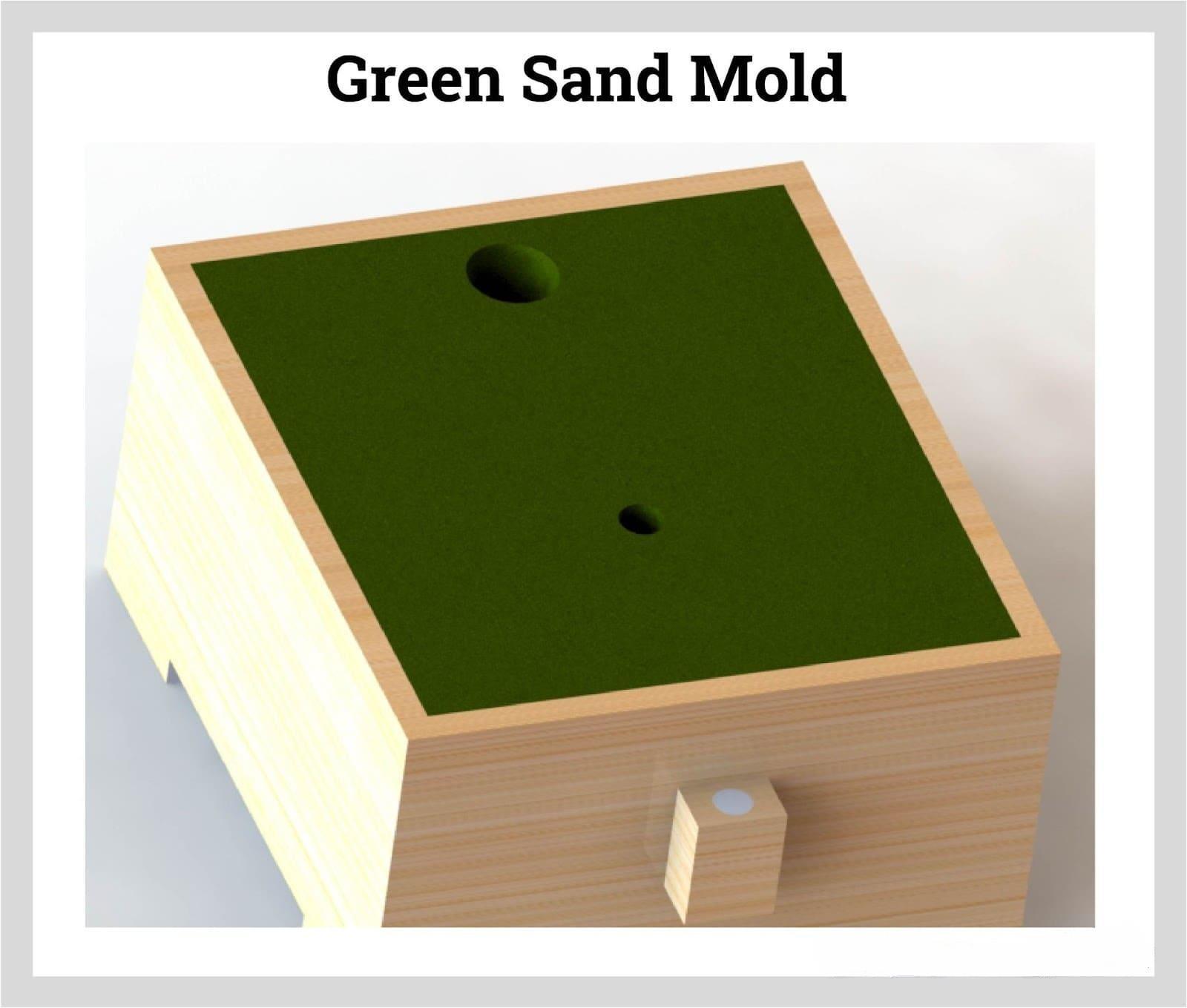

緑の砂

生砂型鋳造は、砂型鋳造の最も一般的な形式です。 生型砂型鋳造で使用される砂は緑色ではありませんが、砂、粘土、水、およびさまざまな添加物の混合物である砂中に水分が存在するため、緑色と呼ばれます。 生砂鋳造に使用される型は再利用可能で、大量の部品の製造に使用されます。 砂は再利用できず、鋳造工程後に廃棄されます。

生型砂型鋳造用の砂は、砂75%〜85%、粘土5%〜11%、水2%〜4%、シリカなどのその他の物質3%〜5%を含む。 粘土と水は結合剤として働き、型に強度を与えます。 生砂鋳造では、厳しい公差や正確な寸法の部品は製造されません。 生砂型鋳造を使用して作成された部品には二次仕上げが必要です。

乾いた砂

乾式砂型鋳造では、砂に粘土などの結合材を混ぜて型の形に整え、焼いて強度を高めます。 ベーキングプロセスは鋳造プロセスの鍵であり、バインダーの要件に合わせて細心の注意を払って制御する必要があります。 エンジンブロック、ハウジング、ギアボックス、農業部品などの大型鉄および非鉄部品に使用されます。

乾式砂型鋳造の人気は、非常に厳しい公差で複雑なデザインを製造できるためです。 生砂鋳造と同様に、コアとスプルーを使用して溶融金属を型に挿入します。 完全なプロセスは複雑で時間と費用がかかりますが、優れた結果が得られます。 生砂型鋳造とは異なり、乾式砂型鋳造の砂はプロセスの最後に廃棄され、使用できなくなります。

フェイシングサンド

フェイスサンドはその名の通り、型に面するために使用します。 フェイスサンドを作るには、通常、ケイ砂と粘土が使用されます。 つまり、以前のプロジェクトで使用された砂は使用されません。 パターンの表面のすぐ隣に配置されます。 高温の溶融金属に直接触れるため、鋳物砂には高い耐火性と強度が求められます。 この種の鋳物砂は、鋳型内で非常に細かい粒子を生成します。

コアサンド

珪砂は、中子油(亜麻仁油、樹脂、鉱物油)と、デキストリン、コーンフラワー、ケイ酸ナトリウムなどのその他の結合要素を中子鋳物砂に配合しています。 圧縮強度に優れているため、中子の製造に利用されます。

ロームサンド

ローム砂は、同量の砂と粘土、および十分な水で構成されています。 ホッパーやタービンの部品など大きくて重いものを作るときにも利用されます。

別れ砂

このような鋳物砂で成形する前に、純粋なケイ砂をデザインの面に置きます。 型砂に模様を埋め込む前に、型砂の上に離型砂をふりかけます。 この砂はコープ、ドラグ、チークの接触面にも散在します。

バッキングと床砂

この鋳物砂は床砂と呼ばれ、ボリュームボックス内を満たし、化粧砂をバックアップします。

システムサンド

大型機械鋳物に適した鋳物砂です。 高い耐火性、浸透性、強度を持っています。 機械成形は、枠を完全に満たすシステム砂で行われます。 この成形品は洗浄済みで独自の添加剤が含まれているため、化粧砂を使用していません。

糖蜜砂

この鋳物砂には結合剤として糖蜜が含まれており、通常は中子の製造に使用され、場合によっては複雑な形状の鋳造に使用されます。

3: 砂型鋳造金属

砂型鋳造は、鋼、ニッケル、チタンなどの高融点合金を含むあらゆる金属合金を形成できる適応性の高いプロセスです。 最も一般的な金属の種類は、アルミニウム、真鍮、鋳鉄、鋳鋼です。 鋳造用の金属の選択は、完成した部品の設計機能を決定し、鋳造の品質、性能、特性に影響を与えます。

生産期限、部品の量と体積、冷却および凝固速度の違いも金属の選択に影響します。 選択プロセス中に考慮される特性は、耐食性、熱伝導率、硬度、および金属が温度変化にどのように適応するかです。

非鉄金属

アルミニウム

アルミニウムという用語は、軟鋼と同様の強度を持ちながらも密度が低い、機械加工可能で軽量な幅広い合金を指します。 アルミニウムは、その鋳造性、低密度、耐食性により、鋳造に一般的に使用されます。 アルミニウム鋳造に使用されるベース砂は、シリカ、オリビン、クロマイト、ジルコン、シャモットであり、粘土、油、樹脂、ケイ酸ナトリウムをバインダーとして組み合わせています。

ブロンズ

アルミニウムと同様に、青銅は銅と錫のいくつかの合金を表すために使用される用語であり、銅の割合、錫の割合、およびアルミニウム、亜鉛、ニッケル、鉄などの他の合金の添加によって変化します。 砂型鋳造に使用される青銅は、アルミニウム青銅、マンガン青銅、シリコン青銅のXNUMX種類です。

アルミニウムブロンズ アルミニウムは9%から12%、鉄とニッケルは4%から6%で構成され、残りの割合は青銅です。 青銅の特徴として、アルミニウム青銅は耐食性と耐摩耗性があり、優れた強度と靭性を備えています。

マンガン青銅 55% ~ 65% の銅、20% ~ 25% の亜鉛、1% ~ 5% のマンガン、および 1% ~ 5% の鉄を含み、耐腐食性、耐摩耗性を備えた優れた強度、および並外れた機械的特性を備えています。

シリコンブロンズ は、96% のブロンズと 4% のシリコンを含むブロンズ合金で、機械加工や鋳造が容易です。 通常、ボールベアリング、ベアリングケージ、スペーサー、ギア、バルブの部品の製造に使用されます。

真鍮

真鍮は、さまざまな割合の銅と亜鉛を含む銅の別の合金です。 銅と亜鉛の量の変化により真鍮の特性が変化し、外観を含めたさまざまな特性が真鍮に与えられます。 真鍮は亜鉛と銅が含まれており、鉄や酸化鉄が含まれていないため、錆びや腐食に強いです。

真鍮に含まれる銅により、優れた導電性と引張強度が得られ、曲げや成形が容易になります。 成型用の真鍮が人気があるのは、成型後に優れた強度を維持できるためです。

亜鉛

亜鉛砂型鋳造により、設計者はより薄い壁のコンポーネントを作成し、抜き勾配を取り除き、細長い穴を挿入することができます。 強度、剛性、鋳造性、靱性を高めるために、亜鉛は銅、アルミニウム、マグネシウムと合金化されます。 亜鉛はアルミニウムよりも製造での使用が容易ですが、アルミニウムの XNUMX 倍の重さがあります。 亜鉛もアルミニウムと同様に耐食性に優れています。

さらに、亜鉛は硬度が高いため、薄肉の部品を作成することができます。 耐用年数が長く、公差が厳しい複雑な形状を作成するために使用されます。

Lead

鉛はローマ人の時代に遡り、何百年もの間砂鋳造されてきました。 耐食性に優れた重金属です。 砂型鋳造に鉛を使用する場合は、鉛を吸い込むと健康に危険が及ぶため、細心の注意が必要です。 多くの国では、製造に使用できる鉛の最大量を規定する基準を設けています。

悪影響があるにもかかわらず、鉛は今日でも砂型鋳造に使用されています。 配管継手や装飾品などの小型から中型の部品の製造に使用されます。

銅

銅は通常、機械的および物理的特性を高めるために他の金属と合金化されます。 引張強度が高くアルミニウムよりも強度がありますが、アルミニウムよりも高価で重いです。 銅が鋳造材料として人気があるのは、その電気伝導性と熱伝導性によるものです。 腐食しないので幅広い製品に最適です。

鉛と同様に、銅もいくつかの家庭用製品や工業製品の製造に何千年も使用されてきました。 銅の砂型鋳造は、配管器具やハードウェアなどの銅製品を大量に製造するための安価な方法です。

鉄系金属

鉄

さまざまな形状の鉄は、流動性があり、体積収縮が小さく、線形収縮が少ないため、鋳造に最適です。 機械的特性は劣っていますが、圧縮強度は引張強度の XNUMX 倍です。 鉄は複雑な形状、非対称構造、複雑な部品に使用されます。

ねずみ鋳鉄鋳物 - ねずみ鋳鉄は鋳造性と機械加工性に優れており、製造コストが低く、圧縮強度が高いことで知られています。 さまざまな非鉄金属と同様に、鋳鉄は優れた熱伝導率を持ち、高温でも寸法安定性を維持します。 衝撃や引張強度が低い脆い金属です。

ダクタイル鋳鉄鋳物 - ダクタイル鋳鉄は流動性に優れ、収縮が大きいため、ひけ巣や気孔が発生しやすくなります。 ねずみ鋳鉄とは異なり、ダクタイル鋳鉄は、耐摩耗性、耐衝撃性、疲労強度といった優れた機械的特性を備えています。

可鍛鉄 - 可鍛鉄は、白鋳鉄を焼きなまししたもので、白鋳鉄の脆い構造を可鍛性の構造に変えます。 可鍛鉄はその名の通り、延性、被削性、靱性、耐食性に優れています。 ほとんどの鉄と同様、可鍛鉄は錆びますが、手動工具、パイプ継手、ブラケット、電気継手の製造に使用されます。 錆びやすいことに加えて、可鍛鉄は重量比の強度が劣ります。

軟鋼

軟鋼は、鉄、炭素、その他の元素から作られた低炭素鋼です。 0.15% ~ 0.30% の炭素が含まれているため、展性と延性が非常に優れています。 炭素含有量が増加すると、硬度、強度、焼入性が向上します。 軟鋼は安価で加工が容易なため、砂型鋳造に広く使用されています。 軟鋼は機械加工、鍛造、溶接が可能なため、さまざまな種類のエンジニアリング プロジェクトに使用されます。 軟鋼の難点としては、砂の混入、気孔、亀裂、ひけなどが挙げられます。

ステンレス鋼

ステンレス鋼は、耐食性、耐久性、強度などの優れた特性により、砂型鋳造によく選ばれています。 砂型鋳造に最適な要因の XNUMX つは、熱膨張係数が低いため、並外れた精度、高い公差、寸法安定性が必要な用途に適しています。

ステンレス鋼は靭性と強度に優れていますが、密度は 7.8 立方センチメートルあたり XNUMX グラムであり、重要な部品を鋳造するのに適した軽量の金属です。 残念ながら、ステンレス鋼はクロムとニッケルが含まれているため、高価な金属です。 さらに、ステンレス鋼は強度と剛性が高いため、砂型鋳造型から部品を取り出すことが困難になります。

合金鋼

合金鋼は、炭素鋼にコバルト、クロム、マンガン、ニッケル、タングステン、モリブデン、またはバナジウムを組み合わせて作られます。 合金元素の選択により、合金鋼の強度、硬度、耐食性が変化します。 一般に、合金鋼は延性、耐摩耗性、耐衝撃性、強度、靱性に優れています。 炭素鋼に比べて、機械加工、成形、溶接が困難です。

いくつかの業界では、自動車部品、構造支持体、パイプライン、船舶の部品や構造など、重大な応力に耐えなければならない部品の製造に合金鋼を使用しています。 合金鋼はステンレス鋼よりもコストが安いため、広く使用されています。

4: 砂型鋳造の用途とメリット

この章では、砂型鋳造の用途と利点について説明します。

砂型鋳造の応用例

砂型鋳造の用途には次のようなものがあります。

ポンプ本体

ベアリング

ブッシング

エアコンプレッサーのピストン

インペラ

電子機器

エンジンのクランクケース

付属品

エンジンオイルパン

ギア

フライホイール鋳物

ガスおよびオイルタンク

機材

砂型鋳造の利点

砂型鋳造には次のような欠点があります。

材料強度が低い - 機械加工品と比較すると、気孔が多すぎるため、材料強度が低くなります。

寸法精度が低い - 表面を収縮させて仕上げる場合、寸法精度が特に低くなります。

砂型内部壁面の粗さにより、表面仕上げが悪くなります。

欠陥は避けられません - 収縮、気孔率、鋳込み金属欠陥、表面欠陥などの欠陥や品質の違いは、冶金プロセスに固有のものです。 ダイカストやインベストメント鋳造などの他の鋳造方法と比較すると、砂型鋳造は高い気孔率を持っています。

後処理 - 他の嵌合部品との接続にさらに厳しい公差が必要な場合、追加の機械加工作業が必要になることがよくあります。 工具や材料のコストと比較すると、加工コストは多額になります。

まとめ

砂型鋳造は、所望の形状の中空キャビティを含む砂型に液体金属を流し込み、固化させる製造プロセスです。 鋳造では、液体の材料を型に流し込み、固化させて目的の形状を作ります。 鋳造材料には、金属、コンクリート、エポキシ、石膏、粘土などがあります。 使用する砂の種類を認識して、砂型鋳造では適切な方法/技術を選択することが重要です。

ZheJiang Dongrun Casting Industry Co、.Ltd 1995年に建てられました。私たちは25年以上鋳造業界に携わってきました。 どんな種類の成形が必要な場合でも、私たちはあなたの仕事に適したサプライヤーです。 他の競合他社とは異なり、XNUMX種類の鋳造品を提供しています。

❖砂型鋳造

❖低圧鋳造

ドンランキャスティングには、20000平方メートルのファシリティハウスと200の生産およびテスト機器があり、見積もりや工具の設計から鋳造や完成した機械加工まで、あらゆる段階でお客様と協力できます。 Fortune 500企業から中小規模のOEMまで、幅広い業界にサービスを提供しています。 当社の製品は次のとおりです。

❖ 公益事業 ❖ 計量システム ❖ HVAC | ❖ 医療機器 ❖ 電気照明 ❖建築部品 ❖ 家具部品 |

私たちのオンラインショールームを閲覧して、私たちがあなたのために何ができるかを見てください。 そしてEメール:dongrun@dongruncasting.com 今日の仕様やお問い合わせ