9種類の金属鋳造プロセスの長所と短所

1-3 金属鋳造プロセスの種類 クリックしてください:

砂型鋳造、インベストメント鋳造、ダイカストの長所と短所

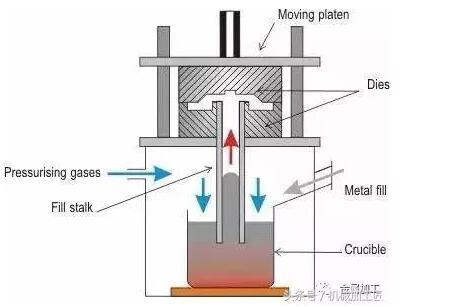

4. 低圧鋳造

低圧鋳造:液体金属を低圧(0.02~0.06MPa)で金型に充填し、圧力下で結晶化させて鋳物を形成する方法を指します。

(1) 処理の流れ:

(2) 技術的特徴:

①注湯時の圧力と速度を調整できるので、各種鋳物(金型、砂型など)、各種合金、各種サイズの鋳物の鋳造に使用できます。

②底部射出金型充填を採用し、液体金属金型充填を安定させ、飛沫のない状態にし、ガスの閉じ込めと金型壁とコアの精練を回避し、鋳造品の認定率を向上させます。

③鋳造物は圧力下で結晶化し、緻密な構造、明確な輪郭、滑らかな表面、および高い機械的特性を備えています。これは、大きくて薄い壁の部品の鋳造に特に有益です。

④給餌ライザーが省略され、金属の利用率が90〜98%に増加します。

⑤労働集約度が低く、労働条件が良く、設備がシンプルで、機械化と自動化が容易に実現できます。

(3) 用途:主に従来品(シリンダーヘッド、ホイールハブ、シリンダーフレーム等)。

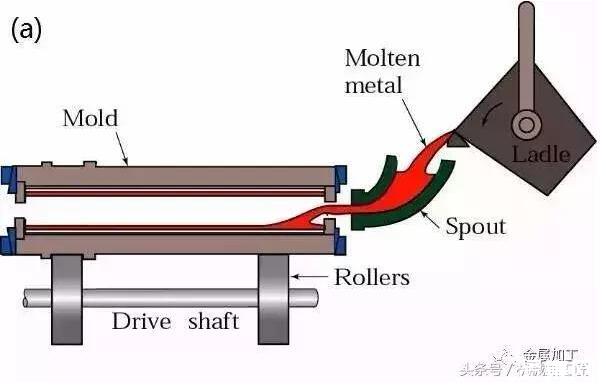

5.遠心鋳造

遠心鋳造:回転する鋳型に溶湯を流し込み、遠心力を作用させて鋳型内に充填・凝固させる鋳造法です。

(1) 処理の流れ:

(2)利点:

① ゲーティング系、ライザー系の金属消費量がほとんどないため、歩留まりが向上します。

②中子は中空鋳物の製造に使用できないため、長い管状鋳物の製造において金属充填能力を大幅に向上させることができます。

③ 鋳物の密度が高く、空隙率が低く、スラグの混入やその他の欠陥が少なく、機械的特性が高い。

④バレルとスリーブの複合金属鋳物の製造に便利です。

(3)デメリット:

① 特殊な形状の鋳物を製造するために使用する場合、いくつかの制限があります。

②鋳物の内孔径が不正確で、内孔の表面が比較的粗く、品質が悪く、加工代が大きい。

③鋳物は比重偏析しやすい。

(4) 適用:

遠心鋳造は、最初に鋳造パイプを製造するために使用されました。 遠心鋳造プロセスは、国内外の冶金、鉱業、輸送、灌漑および排水機械、航空、国防、自動車およびその他の産業で採用され、鋼鉄、鉄および非鉄炭素合金鋳物を製造しています。 その中で、遠心鋳鉄パイプ、シリンダーライナー、内燃機関のシャフトスリーブの製造が最も一般的です。

6. 重力ダイカスト

金型鋳造:液体金属を重力の作用で金型に充填し、金型内で冷却固化して鋳物を得る成形方法。

(1)利点:

①金型の熱伝導率と熱容量が大きく、冷却速度が速く、鋳物の構造が緻密で、機械的性質が砂型鋳物より約15%高い。

②寸法精度が高く、表面粗さが低い鋳物が得られ、品質安定性が良い。

③砂中子を使用しない、またはほとんど使用しないため、環境が改善され、粉塵や有害ガスが減少し、労働力が軽減されます。

(2)デメリット:

①金型自体には通気性がないため、金型キャビティ内の空気や中子から発生するガスを逃がす工夫が必要です。

②金型は降伏せず、凝固中に鋳物が割れやすい。

③金型の製作サイクルが長く、コストが高い。 したがって、大量生産においてのみ、良好な経済的結果を達成することができます。

(3) 適用:

金型鋳造は、複雑な形状のアルミニウム合金やマグネシウム合金などの非鉄合金鋳物の大量生産に適しているだけでなく、鉄鋼鋳物、インゴットなどの生産にも適しています。

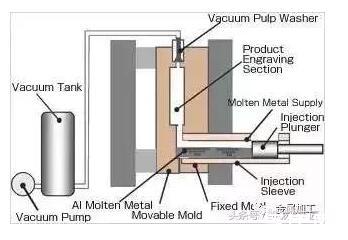

7.真空ダイカスト

真空鋳造:ダイカストプロセス中にダイカスト金型キャビティ内のガスを除去することにより、ダイカストの気孔率と溶存ガスを排除または大幅に削減する高度なダイカストプロセスであり、それによって機械的特性と表面品質が向上します。ダイカスト。

(1) 処理の流れ:

(2)利点:

① ダイカスト内部の空気孔をなくすか減らし、ダイカストの機械的性質と表面品質を改善し、めっき性能を改善します。

②金型キャビティの背圧を下げ、比圧が低く、鋳造性能の低い合金を使用し、小型機械を使用してより大きな鋳物を鋳造することが可能です。

③充填状態が良くなり、薄肉ダイカストが可能になります。

(3)デメリット:

① ダイシール構造が複雑で、製造・設置が難しく、コストが高い。

② 真空ダイカスト法は適切に管理されていないと、効果はあまり大きくありません。

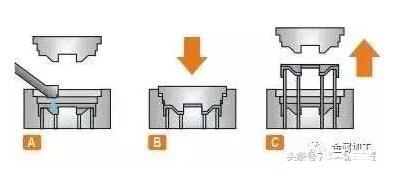

8. ダイカストの絞り込み

スクイーズ鋳造:液体または半固体の金属を高圧で凝固させ、流動させて成形し、部品やブランクを直接得る方法です。 液体金属の利用率が高く、プロセスが簡素化され、品質が安定しているという利点があります。 これは、応用の可能性を秘めた省エネルギーの金属成形技術です。

(1) 処理の流れ:

① ダイレクトスクイーズ鋳造:コーティングスプレー、合金鋳造、型締め、加圧、圧力保持、圧力解放、型分け、ブランクの脱型および再設定。

② 間接圧搾鋳造:コーティングスプレー、型締め、供給、型充填、加圧、保圧、放圧、離型、ブランク脱型、再セット。

(2) 技術的特徴:

②表面粗さが低く、寸法精度が高い。

③ 鋳割れを防止できます。

④機械化、自動化が容易に実現できます。

(3) 用途: アルミニウム合金、亜鉛合金、銅合金、ダクタイル鋳鉄など、さまざまな種類の合金の製造に使用できます。

9. ロストワックス鋳造

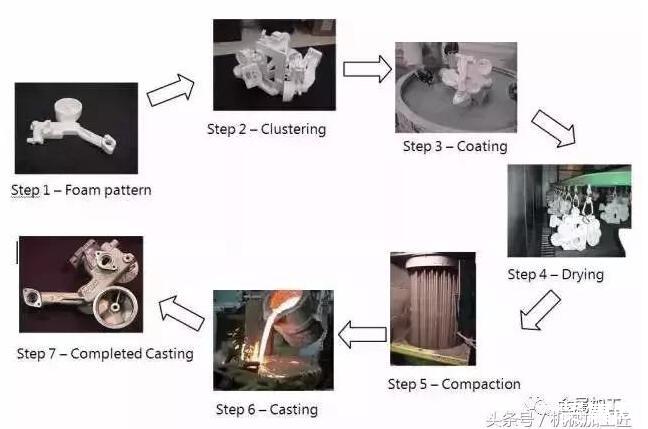

ロスト ワックス キャスティング (フル モールド キャスティングとも呼ばれます): パラフィン ワックスまたはフォーム モデルを、鋳物のサイズと形状に類似したモデル クラスターに組み合わせ、耐火塗料を刷毛塗りして乾燥させ、乾燥した状態で埋め込む新しい鋳造方法です。振動成形用の石英砂を流し込み、負圧で流し込み、模型を気化させ、液体金属が金型の位置を占め、凝固、冷却して鋳物を形成します。

(1) 工程の流れ:予備発泡→発泡成形→コーティング浸漬→乾燥→成形→流し込み→砂落とし→洗浄

一般的な鋳造法の分類とメリット・デメリットを詳しく紹介!

(2) 技術的特徴:

①鋳造精度が高く、砂中子がなく、加工時間が短縮されます。

②パーティング面がなく、柔軟な設計、高い自由度。

③クリーンな生産、無公害。

④ 投資と生産コストを削減します。

(3) 適用:

複雑な構造を持つさまざまなサイズの精密鋳造品の製造に適しており、無制限の合金タイプと製造バッチを使用できます。 ねずみ鋳鉄エンジンボックス、高マンガン鋼エルボなど

適切な鋳造方法の選択は、希望する生産量、部品の複雑さ、材料要件、予算の考慮事項などの要因によって異なります。各方法には独自のニッチな用途があり、特定の製造ニーズによく適しています。

ドンランキャスティング 20000 平方メートルの施設ハウスと 200 台の生産およびテスト設備を備えており、見積や金型の設計から鋳造や最終機械加工に至るまで、あらゆる段階でお客様と協力することができます。 当社は、フォーチュン 500 企業から中小規模の OEM まで、幅広い業界にサービスを提供しています。 当社の製品には次のものが含まれます。 自動車&トラック輸送, 電力事業および通信, 計量システム, 油圧産業, 医療機器s, 照明, 燃料とガスの圧力, 家具部品.